食品、医薬品、工業製品など多岐にわたる分野において、適切な温度管理は品質保持や安全性確保のため不可欠である。加工、輸送、貯蔵など工程ごとに求められる温度帯を保つことで、素材や製品本来の性能を維持し、不良や事故発生を未然に防ぐ役割を担っている。特に加工食品や生鮮品の場合、わずかな温度変化でも鮮度や風味が損なわれることがあるため、温度変化を最小限に抑えることが重要視されている。これまで温度管理は人手による確認や記録が多く、測定漏れや転記ミスなどのヒューマンエラーが発生しやすいという課題があった。従来のアナログな温度計の利用では、一定時間ごとに作業員が温度を読み取る必要があり、一瞬でも基準値から外れた場合の兆候を見逃しやすい側面が指摘されていた。

この問題に対応するため、センサーによる自動測定や記録を行う様々な管理システムの導入が進められている。現在は、デジタル温度計やワイヤレスセンサーによって、作業員の手を介さずにタイムリーかつ正確に温度情報を取得し、リアルタイムで監視・記録できるシステムが広く活用されている。これらのシステムは設定した温度範囲を逸脱した際にアラートを即時発信し、問題箇所を特定しやすくすることで、迅速な対応を可能にしている。また、記録データを自動的に保存して過去の履歴を追跡できるようにすることで、不適切な管理が発生した場合の原因究明や再発防止にも役立っている。医薬品の保管や輸送においても、適切な温度管理は成分の変性防止や安全確保の観点から非常に重要視される。

医薬品は推奨保管温度から逸脱すると薬効が失われたり、有害な化学変化を生じるケースがある。このため、温度変化を最小限にするための専用冷蔵庫や冷凍庫の利用、冷蔵輸送の徹底と併せて、専用の監視システムにより温度の経時変化を細かく計測し、その記録を保存している。こうした管理体制は、医療現場のみならず、卸売業や薬局など流通経路全体での品質維持にも不可欠である。物流分野では食品や医薬品の「コールドチェーン」確立が徹底されている。商品が生産地から消費者へ届くまでの各段階で、冷蔵や冷凍状態を維持したままでの輸送と保管を行うため、輸送容器や車両自体に温度管理機能を持たせる工夫がされている。

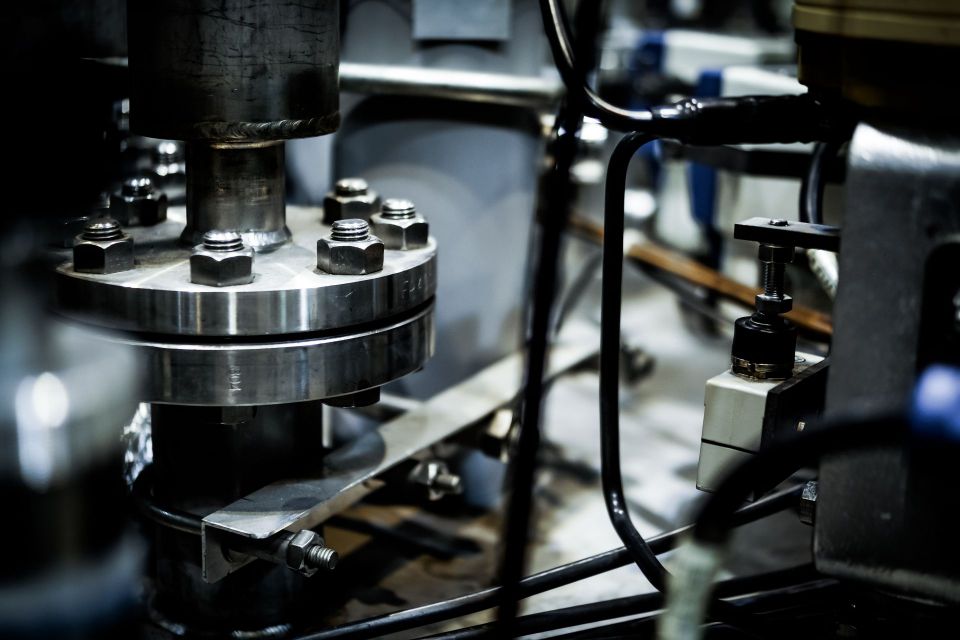

トラックの車内温度をセンサーで常時モニタリングし、基準を外れた場合にはドライバーや管理者へ通報が行く仕組みなども既に現場で稼働している。工業製品に目を向けると、半導体や精密機器などは外気温や工程内温度の変動が歩留まりや性能に直結するため、求められる温度管理の精度が極めて高い。高性能な空調設備や専用室の設計、恒温槽の活用など現場ごとの特性や製品用途に応じた多種多様なシステムが運用されている。また、生産設備側の温度監視システムはパワフルな演算処理を備え、工程全体のデータと連携する万全な体制で監視活動がなされている。環境変数の一つとして重要な温度を常に安定させるという課題は気象や外部環境の影響も受けやすく、設定通りの制御を持続するのは容易ではない。

突然の外気温上昇や停電といった予期せぬトラブルへの対応力も求められるため、温度センサーや記録装置の冗長性確保、代替手段や復旧マニュアルの整備も避けて通れない課題となっている。品質管理や監査の観点では、システム化されて自動で記録されたデータの信頼性は極めて高く、不正な改ざんやデータ消失の防止策も進化している。これによって製品の「トレーサビリティ」強化や消費者への安全・安心訴求に繋げていく取り組みも活発化している。かつては作業員の勘や経験値に依存する面が多かったが、現在は自動化と情報連携が進み、システムによる温度管理の精度と信頼性が大きく向上している。製造現場、物流、医療、さらには店舗や施設といった多様な現場でシステム活用と最適化が期待されているが、最終的にはどの工程においても「管理の継続性」と適切な運用が肝要となる。

一連の温度情報をもとにしたリスク管理や定期的な検証を着実に行うことで、安全で高品質な製品の提供と保管、消費に繋げることができる。温度管理は単に機械任せに終始する技術ではなく、管理監督者や現場の技能と合わせて初めて真価を発揮する重要な要素であり、今後とも新たな手法やシステムの導入によってこれらを強化していく必要があるだろう。温度管理は食品、医薬品、工業製品といった幅広い分野において、品質や安全性の維持のために不可欠である。特に食品や医薬品では、温度変化が鮮度や薬効に直結するため、繊細な管理が求められる。かつては人手による確認や記録が中心であったが、アナログな方法では測定漏れやミスが起こりやすく、一瞬の基準値逸脱も見逃されるリスクがあった。

こうした課題に対応するため、現在ではデジタル温度計やワイヤレスセンサーを用いた自動測定・記録システムが普及している。これらのシステムはリアルタイムで温度を監視し、異常時には即時アラートを発信、データも自動保存されるため、トレーサビリティや再発防止にも役立つ。また、コールドチェーンの確立や工業製品の高精度な温度制御も進み、各現場に適合した多様なシステムが活用されている。ただし、外部環境の影響や想定外のトラブルにも備える必要があり、冗長性やバックアップ策の整備も重要となる。自動化が進む一方で、最終的な運用には現場の技能と管理の継続性が不可欠であり、システムと人の連携によって初めて確かな温度管理が実現すると言える。